Erfindung aus Amerika

Das so simple Produkt, der Kabelbinder, ist in der Anwendung weit verbreitet. Der Erfinder war ein Amerikaner Namens George M. Rapata.

Er meldete ein Patent 1954 für den Kabelbinder an.

Um die heutige Produktvielfalt zu verstehen und so die richtige Auswahl zu treffen, sind unten aufgeführte Merkmale entscheidend.

Aus welchem Material besteht der Kabelbinder?

Nach der Erfindung des Kabelbinders wurde dieser vornehmlich in PVC hergestellt. PVC war aber nicht sehr witterungsbeständig und so suchte man nach Alternativen.

Fündig wurde man beim Polyamid (PA), welches bessere Eigenschaften mit sich bringt. Das heute meistverwendete Material PA 6.6 ist auch unter dem Namen Nylon bekannt.

Welchen Ansprüchen wird er gerecht?

Mit dem Polyamid (PA) wird der grösste Teil aller Kabelbinder hergestellt. Damit wird eine Umgebungstemperatur von -40 °C bis +85 °C abgedeckt, was schon ganz ordentlich ist.

Sind höhere Ansprüche an Temperaturen gestellt, gibt es hitzeresistente Materialien, welche wie folgt genannt werden:

Bis +150 °C (PA 46),

bis +170 °C (E/TFE (Tefzel®)),

bis +240 °C (PEEK)

Auch aus Edelstahl erhältlich

Noch höhere Anforderungen an Langlebigkeit und Temperaturen werden dann in der Regel mittels Edelstahl-Kabelbindern abgedeckt.

Der Edelstahl ist korrosions- und temperaturbeständig, hat jedoch seinen Preis.

Dimension und Stärke:

Die Längen sind sehr verschieden. Gestartet wird bei ca. 100mm und in seltenen Fällen kommen Kabelbinder mit Längen von 2 Metern zum Einsatz.

Die meistverwendete Länge ist aber zwischen 300-370mm. Hier sind vorwiegend die Elektriker die Hauptabnehmer. Mit dieser Länge lassen sich Kabelbündel von bis zu 10 cm Durchmesser zusammenbinden.

Ebenso wie in der Länge, gibt es auch in der Breite viele verschiedene Angebote. Durch die Breite ist auch die Zugfestigkeit (Reisskraft) definiert. So ist genau definiert, welche Breite welche Zugfestigkeit hat.

In der praktischen Anwendung wird aber oft mit «Augenmass» entschieden, welcher der «richtige» Kabelbinder ist.

UV beständige Ausführungen

Je nach Anwendungs-Umgebung sind die passendenden Kabelbindermaterialien gefragt. Nicht nur die Umgebungs-Temperatur spielt hier eine Rolle, auch UV-Strahlen haben Einfluss auf den verwendeten Kunststoff.

Bei allen Aussenanwendungen sollten UV-beständige Kabelbinder verwendet werden.

Echte UV Kabelbinder erkennen

Praxistipp: Oft werden schwarze Kabelbinder als UV-beständig bezeichnet. Dies ist aber oft nicht der Fall.

Es stimmt, dass UV-beständige Binder schwarz sind, jedoch muss mindestens ein Russanteil von 2% mit drin sein, dass die UV-Beständigkeit gegeben ist.

Nur wie kontrolliert man das? Hier der Praxistest:

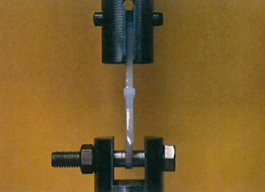

Man schlägt mit einem Hammer den Kabelbinder ganz flach und hält ihn anschliessend gegen das Licht.

Ist er lichtdurchlässig, so ist er nicht UV-beständig.

Lässt er kein Licht durch, handelt es sich um einen UV-beständigen Kabelbinder. Diese werden auch sehr oft im Solaranlagen-Bau verwendet.

Bio-Kabelbinder für die Umwelt

So oder so, der Bedarf an Kabelbindern ist enorm. Der Umwelt zuliebe sind nun erste, in der Natur abbaubare Kabelbinder im Angebot.

Die Preise sind noch hoch, jedoch drängen Hersteller mit immer neuen Produkten in diesem Segment vor, so dass davon aus zu gehen ist, dass die Preise sich rasch nach unten anpassen.

Verkauft werden diese Kabelbinder heute meist an Openair-Veranstalter.

Die Einsatzzeit eines solchen Kabelbinders in der Natur ist 3 Wochen gesichert. Danach beginnt er sich zu zersetzen. Vollständig zersetzt ist er ca. nach zwei Jahren.

Dieser Gastbeitrag wurde verfasst von:

Reto Kurmann (Kabelbinder-Discount.ch)

Elektricks.com Anleitungen für Elektrik und Elektroinstallationen

Elektricks.com Anleitungen für Elektrik und Elektroinstallationen